12/02/12 |

|

|

|

|

|

Grande nouvelle : le Skerry que je construis sera baptisé "Gustave", comme on peut le lire sur le lettrage en film de vinyl que je collerai sur sa peinture... dans quelque temps !

D'ailleurs, pour ceux qui n'ont pas de talent de peintre en lettres, je peux fournir ce type de lettrage qui se pose par simple transfert, dans un très large large choix de teintes et de polices de caractères. |

|

Je terminais ma mise à jour précédente en annonçant la pose prochaine du pied de mât et des dessus de caisson sur "Gustave". C'est à cet effet que j'ai sorti le petit miroir que l'on aperçoit au pied de la cloison du compartiment étanche avant (il me sert à vérifier que le dessus de caisson est bien jointif avec le haut de la cloison). J'ai aussi découpé un renfort d'étambrai plus sérieux que celui fourni avec le kit, qui me parait un peu léger. Celui-ci est coupé dans du contreplaqué makoré de 12 mm, et surtout il se prolonge au-delà de la cloison, qui doit donc être entaillée.

|

|

Je passe à l'ère industrielle : je colle en même temps trois pieds de mât ! En effet, il m'en faut un pour "Gustave", un pour le Grand Skerry (pour lequel je réfléchis d'ailleurs furieusement à un nom) et un pour un autre Skerry "normal", qui fera l'objet d'une construction accompagnée en compagnie d'Hervé dans quatre semaines.

|

| |

|

Cliquez sur les photos pour les voir en grand |

|

|

|

|

|

|

|

Le pied de mât est réalisé en 4 éléments : un fond en contreplaqué makoré de 6 mm, deux cales d'épaisseur en sapin de 20 mm et enfin la pièce qui tiendra effectivement le pied du mât, le dessus, en contreplaqué makoré de 12 mm. |

|

Je donne trois coups d'égoïne pour éliminer les bouts des cales en sapin. J'avais percé les trous et arrondi les arêtes intérieures à la défonceuse avant le collage. Le pied est ouvert sur sa face arrière afin que l'eau ne reste pas à croupir au fond. Le petit trou peut servir à saisir une poulie de renvoir, par exemple. |

|

Un coup de défonceuse avec la fraise en quart de cercle pour arrondir les angles supérieurs des trois faces qui resteront exposées à la merci des doigts de pieds sauvages qui s'ébattront au fond du bateau. |

| |

|

|

|

|

|

|

|

|

|

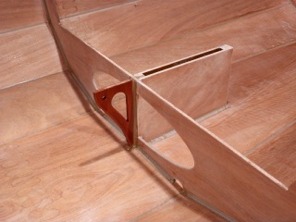

Voici le renfort d'étambrai collé sous le dessus du caisson étanche avant. Les trous de part et d'autre de l'étambrai serviront à saisir le hale-bas de guidant, par exemple, les autres, disposés en rond, servent (dans mon esprit au moins) à favoriser la diffusion de l'époxy chargée de ce collage sur l'ensemble de la surface de contact. |

|

Entretemps j'ai découpé une autre pièce en CP makoré de 12 mm qui sera collée sur la face arrière du puits de dérive, sous le banc central. Le trou rond dans l'angle supérieur extérieur sera le capelage de l'écoute de grand-voile. L'ouverture en goutte d'eau a pour but d'alléger (surtout visuellement) la pièce. |

|

Et la voici collée en place, avec une couche d'imprégnation, qui fait ressortir la couleur du makoré, nettement plus rouge que l'okoumé du kit du Skerry.

|

| |

|

Cliquez sur les photos pour les voir en grand |

|

|

|

|

|

|

|

J'ai masqué pour faire l'antidérapant : je vais maintenant passer une couche d'époxy à l'intérieur des "cadres", puis saupoudrer des microbilles de verre qui vont se fixer. Je passerai ultérieurementr une seconde couche d'époxy sur l'ensemble de la surface pour fixer plus solidement les billes de verre. |

|

Arnaud est revenu pour faire la stratification sur l'intérieur de la Yole de Chester, un peu négligée ces temps-ci. Nous commençons par le compartiment étanche avant, qui est la partie la plus compliquée, du fait de la verticalité des parois et du manque d'accessibilité dans l'étrave, où il y a justement trois couches de tissu de verre à saturer. Arnaud verse l'époxy dans l'étrave : elle va s'accumuler dans le brion, puis se répandre le long de la ligne de quille, en ayant mouillé au passage le tissu au creux de l'étrave, ce qui facilitera un peu sa saturation à la squeegee (et au pinceau pour les zones trop inaccessibles). Le radiateur soufflant aide à préchauffer le compartiment central (il faisait -11°C ce matin à Clairoix). |

|

Vue depuis l'arrière : au premier plan, l'intérieur du compartiment étanche et sa petite cloison qui sera pourvue d'un nable d'équilibrage de pression dans le petit trou central. On voit que l'intérieur du caisson arrière a déja été stratifié, il ne reste plus qu'à couper l'excédent de tissu sur la cloison. Nous venons de verser 240 ml de résine au milieu de la pièce de tissu de verre disposée dans le compartiment central et, à l'aide des squeegees, nous poussons l'époxy vers l'extérieur en la faisant pénétrer pour saturer le tissu, qui devient ainsi transparent. |

| |

|

|

|

|

|

|

|

|

|

La difficulté de l'opération, dans la Yole de Chester, est due au passage des multiples joints entre les virures, le long desquels le tissu de verre doit suivre une courbure en "S", propice à la formation de bulles, que nous chassons sans relâche. |

|

Quatre heures après avoir fini de saturer le tissu de verre, Arnaud passe une nouvelle couche d'époxy au rouleau sur toute la surface stratifiée afin de "remplir la trame" du tissu. En effet, lors de la stratification, on ne met pas trop d'époxy car le tissu doit être saturé mais sa trame doit être clairement apparente. Si on mettait trop de résine, le tissu risquerait de "flotter" et le composite CP-fibre de verre-époxy ne serait pas homogène. On laisse donc durcir partiellement la stratification "maigre", puis on ajoute une nouvelle couche de résine par dessus, et cette nouvelle couche va fusionner avec la première, déjà assez durcie pour que le tissu reste bien collé au CP. Le but de cette seconde couche est esthétique : il s'agit de réduire le relief causé par la trame afin que le tissu devienne totalement invisible sous le vernis ou la peinture. |

|

Le lendemain, je mets en forme les pièces de bois blanc qui vont servir de cale-pieds pour la rame. Il est impératif de pouvoir pousser sur les jambes, même en aviron "fixe" traditionnel, afin de pouvoir "tirer sur le bois mort". Il y donc trois paires de cale-pieds sur les bordés 1 du Skerry. Cette image montre la séquence des opérations : traçage au compas, découpe

des angles en arc de cercle, puis passage à la défonceuse pour arrondir toutes les arêtes exposées (et un petit ponçage pour finir). |

| |

|

Cliquez sur les photos pour les voir en grand |

|

|

|

|

|

|

|

Il manque ici quelques photos intermédiaires que je n'ai pas pris le temps de faire : j'ai vissé-collé le pied de mât et les trois paires de cale-pieds, puis j'ai collé les dessus des caissons et le banc central et réalisé des joints-congés dans tous les angles. Le radiateur soufflant donne un petit coup d'accélération au durcissement de l'époxy, car je vais bientôt couper le chauffage pour la nuit (je ne veux pas prendre le risque d'un court-circuit). Vue de l'arrière... |

|

Et vue de l'avant. Les bidons servent à presser les collages. On voit que je garde la Yole de Chester à l'intérieur de la partie chauffée de l'atelier (même si ce n'est que par intermittence) car le reste de l'atelier est à 2°C, un peu bas pour que l'époxy de sa stratification poursuive son durcissement... Notez que j'ai fait la pré-ouverture du puits de dérive dans le banc central : la fente que j'ai faite à la scir sauteuse ne fait que 16 mm de large, je me suis conservé une marge de manoeuvre de 2 mm de chaque coté, que j'éliminerai à la défonceuse. |

|

Rassemblement au Lac d'Orient : j'ai déja reçu l'inscription de sept bateaux : j'ai ajouté en bas de la page du rassemblement la liste des inscrits par ordre d'entrée.

|

|

|

|

|

|