|

|||||||||||

|

|

|

|

||

Le PassageMaker Dinghy est une grande prame qui a été dessinée par John C. Harris comme annexe pour un gros yacht à moteur de type trawler, sur lequel on a la place de stocker une grande annexe rigide. Cette annexe doit avoir une capacité de charge élevée ainsi qu'une forte stabilité. Elle doit pouvoir être propulsée à l'aviron, avec un hors-bord et pourquoi pas à la voile, pour s'amuser et apprendre aux (petits) enfants quand on est dans un mouillage qui s'y prête. |

Du fait de ce cahier des charges, et au vu de l'aspect joufflu de cette coque, je pensais que son comportement serait un peu... pataud à l'aviron comme à la voile. Et bien pas du tout ! J'ai été très favorablement surpris lors des essais du premier PassageMaker Dinghy que j'ai construit car il s'est révélé très agréable à l'aviron et vif à la voile, malgré sa courte longueur de flottaison, et je retrouve cette satisfaction chez tous les propriétaires de ce bateau ! |

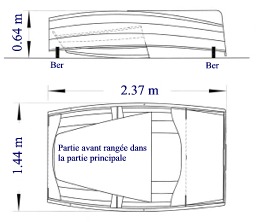

L'architecte a prévu une version "démontable" de son grande annexe afin de pouvoir la loger à bord si votre yacht est un peu plus petit que celui des magnats de l'internet ou des oligarques russes. La partie avant se détache pour se loger à l'intérieur de la partie arrière, et pour aller sur l'eau les deux parties sont assemblées grâce à quatre boulons à écrou papillon. La cloison avant est tout simplement dupliquée et renforcée pour permettre ces manipulations. |

||

| Cliquez sur les photos pour les voir en grand | ||||

|

|

|

||

Je n'ai guère fait de photos du début de la construction, notamment de la couture de la coque, et je vous renvoie aux images de celle que j'avais faite avec Gilles au printemps 2011 (heureusement que les archives de ce site sont mieux organisées que le bazar que je conserve à l'atelier !) |

Retour au présent, voilà la coque déjà cousue et collée, je viens de la remettre à l'endroit avec l'aide involontaire d'un visiteur inopiné ou de mon épouse, sans qui je ne suis rien. Je suis obligé de faire ce retournement à deux (un à l'avant, l'autre à l'arrière), car la coque est trop fragile pour la suspendre à mes palans. En fait, on fait la couture à l'endroit, puis on retourne la coque pour le prmeir collage, puis on la remet donc à l'endroit pour la suite des opérations. |

J'ai déposé les trois cloisons afin d'avoir un accès plus facile à toute la surface intérieure. En effet le collage le long des joints entre les virures et sur la marotte et le tableau suffit à vérrouiller la forme de la coque. On voit ici que j'ai fait les joints intérieurs et bouché les trous des sutures. |

||

|

|

|

||

Après ponçage et dépoussièrage, je drape la pièce de tissu de verre sur la surface intérieure. Notez que la stratification ne couvrira que la sole et les virures 1, afin de gagner du poids. On considère que le haut de la coque est assez renforcé par les listons qui distribuent les contraintes mécanique sur l'ensemble de la structure transversale (cloisons, marotte et tableau). |

Je sature le tissu de verre de résine époxy "claire" (sans charge ajoutée) et je terminerai en coupant l'excédent (non saturé) de tissu sur les bords. |

Collage des renforts sur la face avant de la cloison avant. Cette cloison sera doublée d'une seconde cloison et elles seront séparées par une feuille de carton oudulé dont la fonction est de fournir un peu de marge de manoeuvre lors de la séparation à venir. Les deux boulons inox du bas seront noyés dans l'époxy dans les trous des renforts. |

||

| Cliquez sur les photos pour les voir en grand | ||||

|

|

|

||

Après ponçage de la stratification intérieure, je remonte les cloisons avec quelques sutures de fil de cuivre. |

Puis je les colle en place grâce à des joints-congés qui les "soudent" sur l'intérieur du bordage. Notez la présence du niveau à bulle et d'une petite béquille qui relève légérement le côté tribord du tableau arrière afin de contrer un très léger vrillage. |

Gros plan sur le "sandwich" que forme la cloison avant avec le carton ondulé entre les deux cloisons en contreplaqué. |

||

|

|

|

||

Collage du puits de la dérive sabre. |

Collage des sièges. |

Collage des listons. |

||

| Cliquez sur les photos pour les voir en grand | ||||

|

|

|

||

J'ai pu faire ce retournement sans aide car la coque est maintenant assez solide pour supporter que je le fasse en la suspendant à mes deux palans à 6 brins, qui rendent la manoeuvre très facile. On voit que j'ai repassé une couche d'époxy chargée (consistance "crème de marrons") sur les joints et que j'ai bouché les trous des sutures. |

Après durcissement et ponçage, je fais la stratification extérieure qui couvre la sole et les virures 1 seulement, comme à l'intérieur. |

Je coupe l'excédent de tissu de verre au cutter en m'appuyant sur le joint entre les virures 1 et 2. |

||

|

|

|

||

J'enchaine par une couche d'époxy "mouillé sur mouillé" que j'étends à l'ensemble de la surface de la coque. |

Après durcissement et ponçage, je colle les lattes d'échouage et l'aileron. Notez la bande de fibre de verre qui renforce le gros joint-congé qui tient l'aileron. Le ruban adhésif tient l'aileron orthogonal sur la sole pendant que l'époxy durcit. |

Je me glisse ensuite sous la coque pour faire les joints-congés entre le haut des cloisons et le dessous des sièges afin de renforcer leur collage sur le chant des cloisons et d'assurer l'étanchéité des compartiments avant et arrière. |

||

| Cliquez sur les photos pour les voir en grand | ||||

|

|

|

||

Ouverture du puits de dérive à travers la sole. Je commence par faire un trou à la perceuse, puis je passe la défonceuse montée avec une fraise droite à copier. |

J'ai ensuite repassé la défonceuse avec une fraise en quart de rond afin d'arrondir l'arête autour de l'ouverture et je m'apprête à stratifier ces petites bandes de tissu de verre autour de l'ouverture. | Je viens de passer une dernière couche d'époxy, qui termine la construction. |

||

|

|

|

||

Et on passe à la partie difficile... J'ai commencé par couper le dessus du compartiment avant à la scie sauteuse et j'utilise ce trait de coupe pour guider la scie égoïne avec laquelle je vais faire tout le reste de la découpe. Le verre publicitaire est posé là pour un concours de photos spirituelles... |

Je progresse alternativement d'un bord et de l'autre. |

J'ai testé plusieurs scies, comme on le voit ici, et la meilleure reste la bonne vieille scie égoïne, plus elle est longue mieux c'est, comme disait ma tante. |

||

| Cliquez sur les photos pour les voir en grand | ||||

|

|

|

||

Et voilà, justice est faite ! On voit qu'au cours de la découpe j'ai un peu raclé la surface de la partie arrière de la cloison (sur la "grande moitié"). Sur la petite partie, on aperçoit du vide entre la cloison et le bordage, c'est l'effet de l'absence volontaire d'équerrage sur la cloison, qui fait que si le joint-congé est ... jointif dans le compartiment avant, il ne l'est pas sur l'autre côté, au milieu du "sandwich", et je vais combler ce vide . Notez qu'il a fallu tourner autour des deux boulons inox qui sont collés dans la partie avant de la cloison. Les deux autres boulons, placés en haut, sont amovibles. |

Je fais un peu d'enduit époxy pour réparer les griffures de la cloison et combler la fente autour de la cloison sur la partie avant, et il n'y aura plus qu'à bien poncer tout cela et terminer par deux couches d'époxy. |

Et je passe à la peinture, encore ce magnifique vert "brouillard de jade"... |

||

|

|

|||

Puis je fais le vernis sur l'intérieur, les listons, la marotte, le tableau et les virures hautes. |

|

Et Jean-Baptiste vient emmener son bateau vers de nouvelles aventures ! |

||

| Haut de page | Retour | Glossaire |